众所周知,对于高档镜头来说,光学设计固然很重要,但是如何把一个好的光学设计转化为产品,才是最关键的。 然而镜头(尤其是高档镜头)是如何制造,装配和检测的?本文结合实际工作经验,以一个中倍显微物镜为例,简单地谈一下镜片的光学冷加工,结构设计,装配工艺。

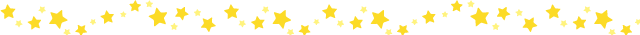

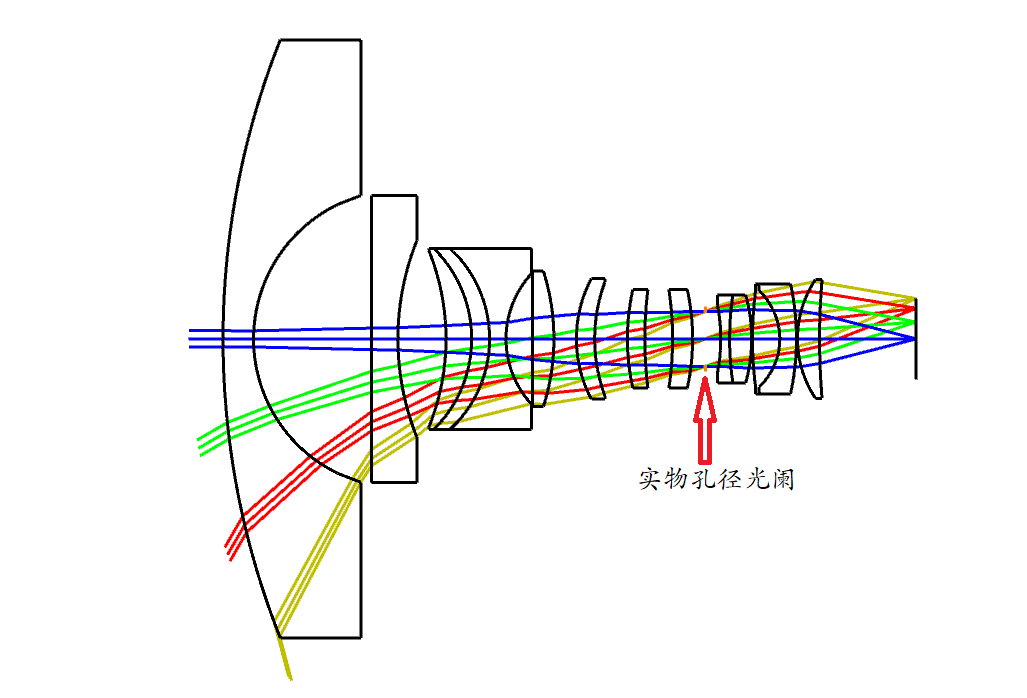

镜头装配图(实例):

光学冷加工: 很多没进过光学冷加工车间的朋友对光学透镜的加工技术很好奇,其实光学冷加工就是把像石头一样形状的光学玻璃原料,进行切割,粗磨,精磨,抛光,磨边,镀膜,胶合等一整套工艺,最终得到图纸要求精度的光学透镜。

具体的光学冷加工工艺在这里就不详细说了,此处重点说一下目前国内光学透镜的一般加工精度:

1.外径公差-0.02~0左右;

2.中心厚度公差:±0.02左右;

3.偏心:2′左右;

4.光圈:3左右;

5.局部光圈:0.3左右;

6.镀增透膜后的反射率:小于0.5%左右。

注:光学透镜的标注是需要进行严格的公差分析的,此处给出的是一般的加工精度,只作为参考。另外,需要注意的是,公差标注的越紧,加工难度就越大,车间的报废率就会越高,对于需要考虑成本的镜头来说,这个是需要结合公差分析的结果,仔细权衡的。

结构设计

1.参照该装配图,改镜头主要分为前组,中一组,前压帽,中二组,后组,隔圈,镜体,物镜壳,压圈,弹簧,后光栏等几个零件。

2.本设计共有5片透镜,第一片透镜固定在前组里,第二片和第三片透镜胶合在一起,固定在中一组里,第四片透镜固定在中二组里,第五片透镜固定在后组里。

3.前组,中一组,中二组,后组,隔圈是放在镜体里面的,然后用压圈压住,而镜体的外面旋有物镜壳和前压帽。镜体和物镜壳之间装有弹簧(保护样品),后光栏旋在物镜壳内。

4.肯定有人要问:为什么要把镜片固定在前组,中一组,中二组和后组里,而不是直接放在镜体里?那是因为,采用前者的方式,可以得到更高的同轴精度,它是采用光学中心仪,先确定前组机械轴(对前组的机械加工要求很高,需要“一刀切”),然后移动透镜,使得透镜的光轴与前组机械轴共轴,再点胶,曝光,固定。

5.前组,中一组,后组和镜体的配合间隙越小越好,前组,中一组,后组外径公差和镜体内径公差可以标注在5um左右。

6.中二组和镜体的间隙大概有0.1到0.2左右,目的是留有调节彗差的余量。

7.前组,中一组,中二组,后组,隔圈内部车有螺纹(遮光丝),目的是减少杂散光。

装配工艺

对于该镜头来说,装配镜头的过程就是调节像差(球差,彗差,象散,场曲,畸变,两种色差)的过程,此处主要介绍工厂里常用的“星点法”。

星点法是用透射光照在一个镀有铝膜的玻璃板上(铝膜很薄,有些部分会透光),产生衍射斑,然后通过带有需要调校镜头的显微系统观察。理论上,如果该镜头没有像差,那么在目镜视野里看到的衍射斑点都应该是艾里斑加几个很细的圆环,所以调校镜头的过程是一边观察衍射斑形状一边改变镜头参数的实时过程。对于拥有丰富调校镜头经验的老师傅来说,他们一眼就可以看出来镜头存在哪一种像差,该如何调校。对于刚入门的新手来说,这个是相当困难的。

下面对衍射斑的形状和各种像差的对应做一个小结:

1.球差:艾里斑亮度占整个衍射斑的的亮度比例不对(理论上是84%)或者衍射环太粗;一般的解决方法是通过车削镜座或者在镜座之间加垫片来改变空气间隔(需要用软件模拟各个空气间隔的敏感程度,再决定在镜头的什么位置进行变动);

2.彗差:顾名思义,就是衍射斑像彗星尾巴的形状;一般的解决方法是调整同轴度,上面提到的“中二组和镜体的间隙大概有0.1到0.2左右”正是这个目的,另外,需要注意的是,镜头刚装配好,彗差往往是最明显的,所以一般都是调整同轴度,校正彗差,然后再观察其他几种像差。

3.象散:需要旋转镜头观察,一般通过更换玻璃来改善(象散难以调节的镜头往往是镜头里面某些玻璃的面型超差);

4.场曲:离焦观察中心视野与边缘视野的斑点情况;

5.畸变:衍射斑点形状不规则,如果不是设计本身的问题,此种异常往往也是需要从透镜的面型下手。

光学系统是衍射受限系统,受限与光学系统的孔径(光阑),所以每个光学系统都是有孔径光阑的,也就是之所以这是光学系统的一个系统参数。

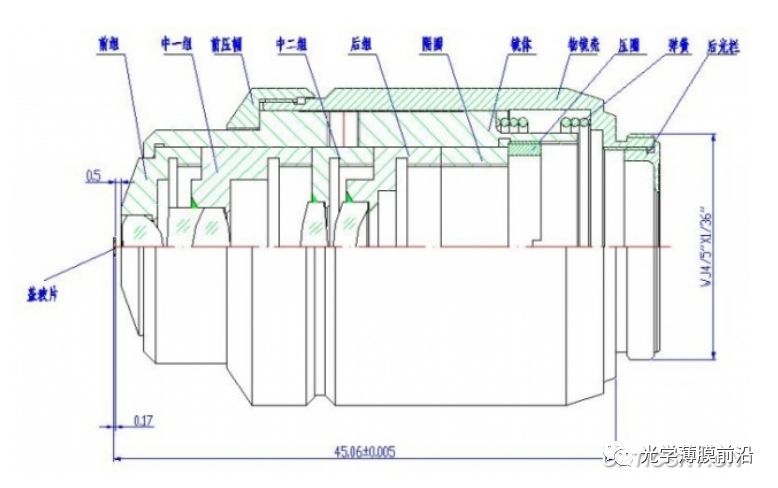

其中每个透镜都是透光孔,还有一些专门设置的光孔。但是不是每个透镜都是孔径光阑,具体判别哪一个孔径光阑,这个在所有应用光学的教材上均有说明。首先,需要指导两个概念,入瞳(Entrance pupil)和出瞳(Exit pupil)。

入瞳(Entrance pupil)是孔径光阑相对于其前面透镜或者反射镜组成的像。出瞳(Exitpupil)是孔径光阑相对于其后面透镜或者反射镜组成的像。如上图所示。如何确定系统的孔径光阑则是光学系统中的每一个光孔按照这样的方法去计算它的系统物空间的像。物空间的像最小对应的光孔则是系统的孔径光阑,它的物空间的像则是入瞳。下图为普通照象机的孔径光阑,可变的。

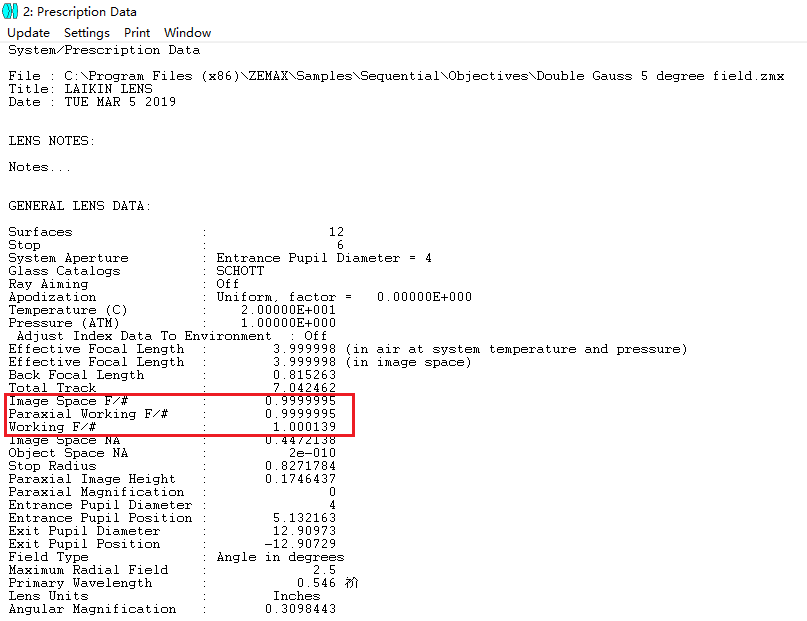

图一为zemax中孔径类型的截图,其是通用General中一个孔径(Aperture)标签。Zemax根据不同光学系统的要求和设计的便捷程度,分为了六大类,也是按照经常使用的先后顺序进行降幂排列的。如下表所示,进行了相应的中英文对照:

English | 中文 |

Entrance Pupil Diameter | 入瞳直径 |

Image Space F/# | 像空间F数 |

Object Space NA | 物方空间数值孔径NA |

Float By Stop Size | 光阑尺寸浮动 |

Paraxial Working F/# | 近轴工作F数 |

Object Cone Angle | 物方锥角 |

(1)入瞳直径(Entrance Pupil Diameter):这个上文进行了说明,孔径光阑在系统的物空间成的像为系统的入瞳直径。孔径类型多使用与第一片透镜或者反射镜作为系统的孔径光阑时选用。此时的孔径光阑和入瞳直径是重合的,孔径值的大小一致。反证法验证:假如光学系统的孔径光阑是系统中间的一块透镜或者一个实物光阑,优化过程中,孔径光阑前组的曲率半径,厚度,间隔,材料在变化,前组的焦距,孔径光阑相对于其前面的透镜的距离等等都在变,结论是入瞳直径一致在变,系统的F数在变化,那么怎么设置该入瞳直径呢? 那么又如何固定孔径光阑的大小呢?所以不便!当然此时不是不能用。常用的望远物镜的设计就可以选用该孔径类型。这种类型也是使用最多的。

(2)像空间F数(ImageSpace F/#):系统的近轴焦距与系统的入瞳直径的比值。适用于系统像面在近轴焦点附近的光学系统设计,因为像空间F数的定义就限制了其的使用,近轴焦距是物点在无穷远,经过光学系统的近轴区,在像方成的像到后主面的距离。如果是近距离成像系统,那么像面也就不在其近轴焦点附近,在设计中参考像空间F数意义就不大了。例如手机镜头设计可以选用此。

(3)物方空间数值孔径NA(Object Space NA):NA=n*sina。其中n为物空间折射率,a为物空间光线的最大张角,或者说是物点发出的边缘光学对应的角度。从定义可以看出,像望远镜这种就不合适使用此类型,其适合对于有限距离的物体成像的光学系统设计,例如显微物镜的光学设计,其中一指标则是物方NA要高。

(4)光阑尺寸浮动(Float By Stop Size):孔径光阑大小固定,不定入瞳直径大小。如一些有实际孔径光阑的光学系统,广角镜头。

(5)近轴工作F数(Paraxial Working F/#):ZEMAX中有三个F数,像空间F数,近轴工作F数,工作F数。其中,最为有用的是工作F数,所以ZEMAX界面最下面一行中显示的WFNO则是工作F数。像空间F数上文已经进行说明了。

而近轴工作F数是指的2*n*tana,其中n为像空间折射率,a为近轴边缘光线角度。对于对称系统,像空间F数和近轴工作F数基本上是一致的。

工作F数是指的是2*n*sina,其中n为像空间折射率,a为边缘光线角度,所以其考虑到像差与渐晕等。在设计中,当使用了自由曲面后,工作F数会与前面两种差别比较大。

(6)物方锥角(Object ConeAngle):比较复杂,可忽略,基本上没有使用过。